Moule à béton professionnel

128 produits trouvés

- Moule pour dalle béton

- Empreinte béton en silicone

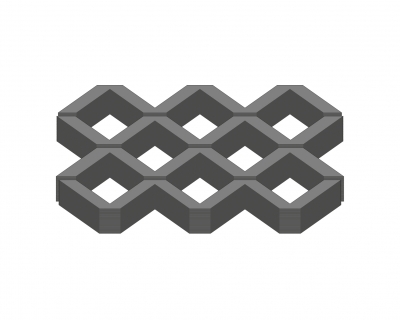

- Moules à pavé béton

- Moules bordures

- Moule pour béton imprimé mural

- Béton empreinte

- Empreinte béton en bois

- Moule polyuréthane pour béton

- Moule pour pierre

- Machine à projeter

- Pompes à béton stationnaire

- Pondeuse à parpaing et béton

- Bétonnières

- Centrale à béton

- Pompe à chape

- Outils pour revêtements

- Jointoyeuse

- Camion toupie

- Talocheuse et hélicoptère à maçonnerie

- Malaxeur à béton

- Camion pompe à béton

- Sablon et Machines à crépir

- Machine à parpaing fixe

- Malaxeurs et mélangeurs portatifs

- Malaxeurs et mélangeurs à cuve

- Règle vibrante

- Equipement de machine à projeter

- Recycleur à béton

- Aiguilles vibrantes

- Accessoires pour règles vibrantes

- Flèche de distribution de béton

- Silos doseurs de liants en poudre

- Turbine pour malaxeur

- Pistolets de projection

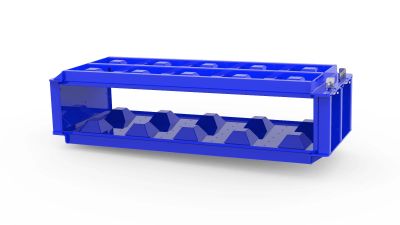

Moule béton TOFORM - Modèle sur mesure - Acier anti-usure 500 HB - Résistance 900 Vickers - Pour pavés et préfabriqués béton - CNC haute précision - Fabrication de bordures en béton

TOFORM sont des moules conçus pour toutes les marques de machine de blocs pour la fabrication de pavés, de bordures, d'hourdis et tout type de préfabriqué en béton. Ils peuvent être réalisés ...

Moules coffrage bloc béton modulable

Moules Coffrage / étayage - Titre : MOULES BLOC BETON - Etat : Neuf 2024. - Description : - Moules coffrage. - Epaisseur 4 mm! - Dimensions disponibles: - 160X80X80 - 180X60X60 - ...

Moule lego à béton

Moules coffrage lego, bloc lego béton. - Epaisseur 4 mm! - Dimensions disponibles: - 160X80X80 - 180X60X60 - 150X60X60 - Accessoires : porte clou magnétique,clou d’encrage 2.5t ...

Moule à parpaings manuelle idéal pour les petits chantiers - Capacité 1 parpaing - RÉF. RMI01-ET

MOULES À PARPAINGS MANUELLE À VIBRATION SIMPLE RÉF. RMI01 - ET - Ce moule à parpaings manuelle fonctionnant par vibration afin d’améliorer la compaction et l’obtention d’un meilleur ...

Moule à parpaing en acier fabriquée par nos machines à parpaings BESS

Qualité et économie du groupe Beyazlı ensemble ! - Êtes - vous à la recherche de moules à parpaings de haute qualité adaptées aux besoins de votre entreprise ? En tant que ...

Moule métallique double poutre béton-moule à béton - acciome 08

moule métallique double poutre béton pour vos poutre

160.80.40-S Moules pour blocs en béton - Betonblock avec séparateur de modèle d'escalier

Ce moule de blocs de béton comprend un séparateur de modèle d'escalier séparé, qui d'une façon très rapide et facile crée des marches robustes de 20 centimètres de haut qui, en fonction de ...

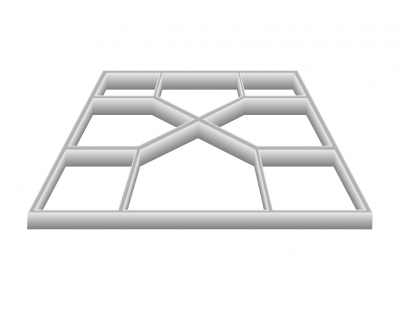

Moule à béton - N-Cologne-1R - Empreinte modèle Cologne 6 PPB - 121x62 cm

- Référence : N - Cologne - 1R - Moule de marquage pour béton empreinte modèle Cologne. - Moule empreinte pour béton frais, effet de pavage droit. - Dimensions : 121 x 62 cm, avec poignées ...

Roche dim 60 x 60 cm - moule à beton - harmony beton

Roche Dim 60 X 60 cm

1176 - Moules à poutres neufs - ALE73 - longueur 12m - hauteur jusqu'à 1,2m

- Éléments Standards : longueur 12.00 m - Configurations disponibles : Mono ou Multi - poches - Pour des longueurs supérieures : Nous consulter. - Hauteur des poutres : Maximum 1.20 m - ...

Moule à parpaing lego brk-228.Lg - 400 x 200 x 100 mm

Moules à bétonMoule à Parpaing Lego BRK - 228.LG CMP - BRK - 228.LG / BLOCK 20

Moule à parpaings manuelle à vibration double - Capacité 2 parpaings - RÉF. RMI02-ET

MOULES À PARPAINGS MANUELLE À VIBRATION DOUBLE RÉF. RMI02 - ET - Ce moule à parpaings manuelle fonctionnant par vibration afin d’améliorer la compaction et l’obtention d’un meilleur ...

Moule à parpaing de haute qualité adaptée aux besoins de votre entreprise

Qualité et économie du groupe Beyazlı ensemble ! - Êtes - vous à la recherche de moules à parpaings de haute qualité adaptées aux besoins de votre entreprise ? En tant que ...

Moule circulaire tuyaux béton - moule à béton - acciome 08

Moule à béton vcirculaire pour tuyaux

180.60.60-s moules pour blocs en béton - betonblock -escalier -s

Ce moule de blocs de béton comprend un séparateur de modèle d'escalier séparé, qui d'une façon très rapide et facile crée des marches robustes de 20 centimètres de haut qui, en fonction ...

Moule de marquage pour béton empreinte - MPM-PDP-MB-A - effet pierre, 68x29 cm avec poignées

- Référence : MPM - PDP - MB - A - Moule empreinte pour enduit mural, effet pierre. - Dimensions : 68 x 29 cm - Caractéristiques : - Avec poignées - Note : La couleur du moule peut varier ...

Pavage classique - Moule à béton 82 x 82 cm - Harmony Béton

Pavage classique Dim 82 X 82 cm

1178 - 3 moules pavés et blocs - moules pour presse q8 & balbinot-175 - ale73

Pour presse QUADRA Q8 ou BALBINOT - 175 - 1 Moule Pavés 12x12 (hauteur 6) - Neuf = 480 opérations - 1 Moule bloc à bancher de 27 - 1 Moule bloc ceux de 20 (fabriqué début 2020) -

Moule en acier pour parpaings, pavés, bordures et hourdis

Qualité et économie du groupe Beyazlı ensemble ! Êtes - vous à la recherche de moules à parpaings de haute qualité adaptées aux besoins de votre entreprise ? En tant que ...

Moule métallique jardinière-moule à beton - acciome

Moule métallique jardinière, bloc dissuasion béton

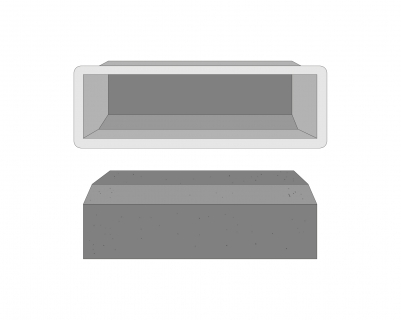

180.30.60-00 Moules pour blocs en béton - Moule à béton plat 180x30x60 cm

Ce moule a une partie supérieure plate, où une finition lisse de la partie supérieure d'une paroi supérieure ou inférieure peut être atteinte, ou par exemple une clôture de jardin ou un parc ...

Rdv120 - Moule de marquage pour béton empreinte modèle - Effet Rosace points cardinaux - ppb

Référence : RDV120 - Effet : Rosace points cardinaux - Dimension : 120 centimètres de diamètre avec poignées - Achat possible : - À la pièce, rigide. - La couleur du moule peut varier ...

Tomettes 95 x 38 cm - Moules à béton Harmony Béton

Tomettes Dim 95 X 38 cm

1175 - moules à poutres treillis neufs - ale73

Nous fabriquons des moules NEUF pour la fabrication de vos poutrelles treillis. - Eléments Standards lg 12.00 m - Pour des longueur supérieures, souder les élements standards entre eux. - ...

Moule métallique de mur soutènement - moule à beton - acciome 08

moule métallique pour mur de soutènement

Moule à béton 160x80x40 cm - Modèle de toit -T - Betonbloc

En raison de la forme du toit sur le dessus, cette forme est souvent utilisée comme finition de mur. Sur un modèle de toit fini sans reste de matériaux, il est impossible de marcher dessus et il ...

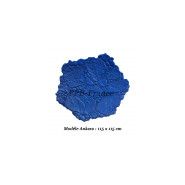

N-Ankara-1R moule de marquage pour béton empreinte - effet galets - Dimensions 115x115 cm - PPB

N - Ankara - 1R - Moule empreinte pour béton frais, effet de galets. - Dimensions : 115 x 115 cm, avec poignées pour les moules empreinte rigides. Sans poignées pour les moules souples. - ...

Moule à béton Paris - Dimensions 118 x 70 cm - Harmony Béton

Paris Dim 118 X 70 cm

1252 - moules pour presse 5 blocs - ale73

20 Moules blocs et Hourdis pour presses 5 blocs - Petite adaptation pour passer sur toutes les presses 5 blocs - Ici, ce sont des moules pour presse MMH6 Brouiller - Et il y a toute la gamme de ...

180.30.30-00 moules pour blocs en béton - plat - Forme Plate - Taille 180 x 30 x 30 cm

Ce moule a une partie supérieure plate, où une finition lisse de la partie supérieure d'une paroi supérieure ou inférieure peut être atteinte, ou par exemple une clôture de jardin ou un parc ...

MPM-BDT-LA18 Moule de marquage pour béton empreinte - Modèle briques de Toulouse - 66x30 cm avec poignées

Référence : MPM - BDT - LA18 - Moule de marquage pour béton empreinte : - Modèle briques de Toulouse - Moule empreinte pour enduit mural, effet briques - Dimensions : 66 x 30 cm - ...

Pierres de lauze dim 61 x 61 cm moule à beton - harmony beton

Pierres de Lauze Dim 61 X 61 cm

1030 - moules tuyaux ø200,250 et ø300 - ale73

1 paire de moules par diamètre - 1 ensemble Ø200, - 1 ensemble Ø250 - et 1 ensemble Ø300 - se monte par exemple sur une machine Pfeiffer MP630

120.60.60 - Moules pour blocs en béton - Moule à béton Betonblock - Base

Le moule en bloc de béton standard, appelée la base, est disponible en différentes tailles. La qualité du béton, ainsi que les dimensions et le poids du bloc de béton déposés, sont ...

Moule de marquage pour béton empreinte - N-Paris-1R - pavage droit - PPB

Référence : N - Paris - 1R - Moule empreinte pour béton frais, effet de pavage droit. - Dimensions : 118 x 70 cm avec poignées pour les moules empreinte rigides. Sans poignées pour les moules ...

Pavés droits dim 63 x 43 cm moule à beton - harmony beton

Pavés droits Dim 63 X 43 cm

180.30.30-R Moules pour blocs en béton - Betonblock - Multiple-incliné -R - Forme arrondie pour angles variés

Grâce à la forme arrondie de ce moule, le bloc de béton fini peut être placé dans n'importe quel angle souhaité. Tout est possible : de 45° à 180° ou tout autre angle nécessaire, lorsque ...

Grande-Dalle -1R - Moule de marquage pour béton empreinte - PPB - effet pavage grandes dalles

Référence : Grande - Dalle - 1R - Effet : Pavage grandes dalles. - Dimensions : 90 x 45 centimètres - Avec poignées pour les moules empreinte rigides. - Sans poignées pour les moules ...

Moule à béton Paris II - dimensions 121 x 62 cm - Harmony Béton

Paris II Dim 121 x 62

Vos questions les plus fréquentes

Les moules à béton se déclinent en plusieurs types selon leur matériau et leur usage :

- les moules en silicone, idéaux pour des formes complexes et une finition précise ;

- les moules en acier, robustes et adaptés pour une production en série ;

- les moules en plastique, légers et convenant aux petites séries ou aux usages temporaires ;

- les moules en bois, souvent utilisés pour des structures personnalisées ou de grande taille.

Ils peuvent être standardisés pour des éléments tels que des dalles, pavés ou bordures, ou sur-mesure pour des designs spécifiques comme des éléments décoratifs ou des pièces architecturales.

Les dimensions et formes varient selon les modèles, allant des petits formats pour objets décoratifs aux grands formats pour structures industrielles.

Pour choisir un moule à béton adapté à un projet professionnel, il faut analyser plusieurs critères techniques :

- La forme et la taille du moule doivent correspondre au design final souhaité, avec des dimensions précises pouvant aller de 10 cm pour des éléments décoratifs à plusieurs mètres pour des structures plus imposantes.

- Le matériau du moule est essentiel : le polyuréthane convient pour des finitions précises et des motifs détaillés, tandis que l'acier est recommandé pour une utilisation intensive et des productions en série.

- La résistance thermique est un critère clé pour les projets nécessitant un durcissement accéléré, avec des moules supportant des températures jusqu’à 200°C.

- La facilité de démoulage est à considérer, notamment avec des modèles intégrant des revêtements anti-adhérents ou des systèmes de charnières.

- Les moules modulaires ou empilables sont adaptés pour optimiser les espaces de travail restreints.

- La compatibilité avec les types de béton utilisés, par exemple des bétons à haute fluidité ou des bétons fibrés, afin d’éviter les déformations ou les défauts de surface.

Les matériaux couramment utilisés pour fabriquer des moules à béton incluent le bois, l'acier, le plastique, le caoutchouc et la résine.

- Le bois, souvent du contreplaqué traité, est utilisé pour des moules temporaires ou personnalisés.

- L'acier, résistant et durable, est privilégié pour les productions en série ou les pièces de grande taille.

- Les plastiques, comme le polypropylène ou le polyuréthane, sont légers et adaptés aux formes complexes ou détaillées.

- Les moules en caoutchouc, notamment en silicone ou en latex, permettent une grande flexibilité et précision pour des motifs complexes.

- Les résines époxy sont employées pour des moules rigides offrant une finition lisse et détaillée.

Le prix d'un moule à béton oscille entre 50 et 5 000 €.

Les modèles simples en plastique utilisés pour de petites productions ou des éléments décoratifs se trouvent généralement entre 50 et 300 €.

Les moules en métal ou en caoutchouc destinés à une utilisation industrielle ou à des pièces structurelles complexes peuvent atteindre des prix entre 1 000 et 5 000 € selon leurs dimensions, leur durabilité et leur complexité.

- Nettoyer immédiatement après chaque utilisation en retirant les résidus de béton avec une brosse rigide et de l'eau claire, en évitant les outils abrasifs pour ne pas endommager les surfaces.

- Appliquer un agent démoulant adapté avant chaque utilisation réduit l'adhérence du béton et limite l'usure.

- Vérifier régulièrement les joints, fixations et éventuelles fissures permet de prévenir les dégradations.

Les moules en acier nécessitent un traitement anticorrosion périodique, tandis que ceux en plastique ou en élastomère doivent être stockés à l'abri du soleil et des températures extrêmes pour éviter déformations et craquelures.

Un entretien rigoureux selon ces pratiques peut prolonger leur durée de vie de 30 % à 50 % en moyenne.

Opter pour des moules à béton personnalisés permet de répondre précisément aux exigences spécifiques d'un projet en termes de forme, de dimensions et de design.

Ils offrent une capacité d'adaptation pour des éléments complexes tels que des structures architecturales uniques, des panneaux décoratifs ou des blocs techniques.

Les moules à béton sur mesure garantissent une optimisation des coûts en réduisant les pertes de matériau et le temps de production, tout en assurant une finition précise.

Ils sont également compatibles avec la production en série, permettant une uniformité sur des quantités importantes. Avec des matériaux robustes comme le polyuréthane ou l'acier, ces moules offrent une durabilité accrue et peuvent être utilisés pour des cycles de production répétés, réduisant ainsi le coût unitaire des pièces produites.

Les moules à béton modulaires offrent une flexibilité accrue grâce à leur capacité à être assemblés et démontés facilement, permettant de créer des structures personnalisées et variées.

Ils sont économiques à long terme en raison de leur réutilisabilité, pouvant être utilisés pour plus de 500 cycles de production, selon les matériaux utilisés.

Leur légèreté facilite leur transport et leur manipulation sur site, réduisant ainsi le temps et les coûts de main-d'œuvre. Ces moules permettent une précision dimensionnelle élevée, minimisant les erreurs et les pertes de matériau.

Ils sont compatibles avec divers types de béton, incluant les formulations à haute résistance, ce qui les rend adaptés à des applications variées dans les secteurs résidentiel, commercial et industriel.

Pour garantir la précision des formes réalisées avec des moules à béton, il est essentiel d'utiliser des moules fabriqués avec des matériaux rigides tels que l'acier ou le polyuréthane renforcé, qui offrent une faible déformation même sous pression.

Les tolérances dimensionnelles doivent être inférieures à 0,1 mm pour des résultats précis. Il est nécessaire de vérifier régulièrement l'état des moules pour éviter l'usure ou les défauts pouvant altérer la forme. L'application uniforme du béton dans le moule, associée à un système de vibration contrôlé, favorise une répartition homogène sans bulles d'air.

Enfin, effectuer un démoulage attentif à l'aide d'agents de démoulage adaptés préserve l'intégrité des formes produites.

À quoi servent les moules à béton décoratifs ?

- logements individuels,

- bâtiments à usage commercial, industriel ou institutionnel,

- installations sportives ou récréatives,

- parcs à thème ou zones de loisir,

- infrastructures comme les gares, les ports ou les aéroports.

Quels sont les types de moules à béton professionnel ?

- Moule pour dalle de terrassement

- Moule pour mur

- Moule pour escalier

- Moule pour cuve

- Moule pour bordure

- Moule pour muret

- Moule pour canalisation

- Moule pour cloison

- Moule pour panneau

- Moule pour corniche

Quel est le prix d’un moule à bloc béton ?

Dimensions du moule (cm) | Type de moule | Estimation de prix |

120 x 60 x 60 | Standard | Environ 1 500 € |

160 x 80 x 80 | Grand format | Environ 2 250 € |

180 x 60 x 60 | Allongé | Environ 1 850 € |

240 x 60 x 60 | Très grand format | Environ 2 400 € |

Sur mesure | Modèle personnalisé | À partir de 2 500 € |

Que peut-on concevoir avec des moules à béton pour préfabrication ?

- Les fondations, notamment les fûts, blocs et plots de fondations en béton

- Les murs de soutènement et cloisons, notamment les panneaux en façade, sandwich et de séparation

- Les structures servant à relier les différents niveaux de l'édifice, notamment les escaliers et les cages d'ascenseur

- Les piliers, notamment les poteaux et les poutres en béton

- Les éléments de toitures et de plafond

- Les planchers et les prédalles